Ammattimaiset joustavat materiaalit, automatisoidut leikkausratkaisut.

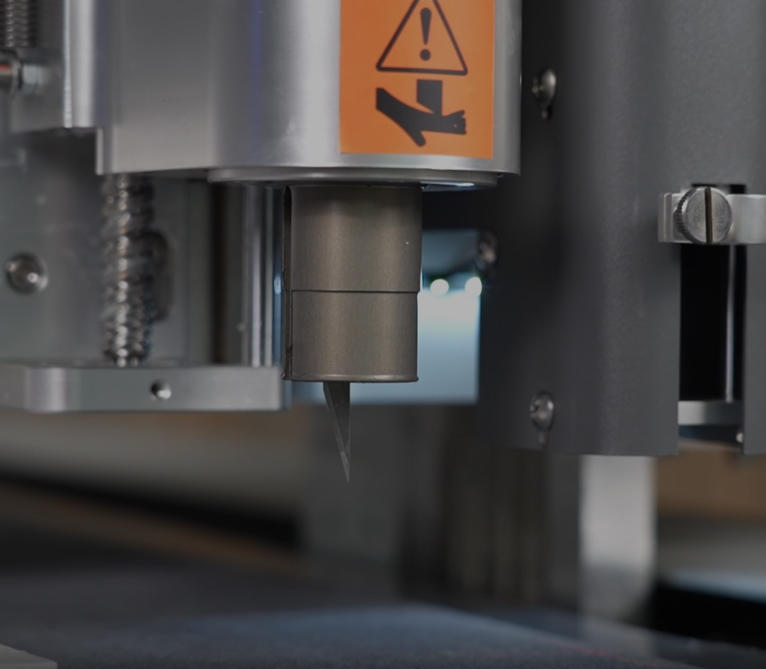

Nykyaikaisessa tuotannossa, CNC-työstökoneet ovat välttämättömiä laitteita ja niillä on keskeinen rooli monimutkaisten osien tarkassa käsittelyssä. CNC-työstökoneiden monien parametrien joukossa karan nopeus on yksi avaintekijöistä, jotka määräävät käsittelyn tehokkuuden ja laadun. Karan nopeus ei vain vaikuta suoraan työkalun leikkaustehoon ja työkappaleen prosessointivaikutukseen, vaan sillä on myös merkittävä vaikutus käsittelyaikaan ja tuotantokustannuksiin.

Karan nopeus lasketaan yleensä leikkausnopeuden ja työkappaleen tai työkalun halkaisijan perusteella. Erityinen laskentakaava on seuraava:

Karan nopeus = 1000 × leikkausnopeus / π × työkappaleen tai työkalun halkaisija

Tästä kaavasta voidaan nähdä, että karan nopeus on verrannollinen leikkausnopeuteen ja kääntäen verrannollinen työkappaleen tai työkalun halkaisijaan. Toisin sanoen mitä suurempi leikkausnopeus, sitä suurempi karan nopeus; mitä suurempi työkappaleen tai työkalun halkaisija on, sitä hitaampi karan nopeus. Tämä periaate tarjoaa tieteellisen perustan sopivan karan nopeuden valitsemiselle.

Leikkausnopeuden valinta: materiaalien ja prosessien vaikutus

Leikkausnopeuden valinnalla on suora vaikutus käsittelyn laatuun ja tehokkuuteen. Varsinaisissa sovelluksissa leikkausnopeuden asetus riippuu monista tekijöistä, kuten työkalun materiaalista, työkappaleen materiaalista, työstömenetelmästä, työkappaleen muodosta ja vaaditusta pinnan viimeistelystä.

Esimerkiksi käytettäessä pikaterästyökaluja seosteräksen käsittelyyn valitaan yleensä pienempi leikkausnopeus. Tämä johtuu siitä, että pienemmät nopeudet vähentävät työkalun kulumista ja pidentävät sen käyttöikää ja voivat välttää liiallisen kuumuuden käsittelyn aikana, mikä suojaa työkappaleen materiaaliominaisuuksia.

Sitä vastoin käytettäessä erittäin kovia materiaaleja (kuten kovametalli- tai keraamisia työkaluja) pehmeiden materiaalien, kuten alumiiniseosten, käsittelyyn, voidaan valita suurempi leikkausnopeus. Tämä johtuu siitä, että näillä työkaluilla on korkeampi kulutuskestävyys ja korkean lämpötilan kestävyys, ja ne voivat ylläpitää vakaat leikkausvaikutukset suurilla nopeuksilla, mikä parantaa tuotannon tehokkuutta, lyhentää yhden kappaleen käsittelyaikaa ja alentaa valmistuskustannuksia.

Karan kierrosluvun säätö ja optimointi

CNC-työstökoneiden varsinaisessa käytössä kaavan mukaisen karan alkunopeuden asettamisen lisäksi käyttäjä voi myös hienosäätää nopeutta koneen ohjauspaneelin karan nopeuden säätökytkimellä. Tämä kokonaislukujen moninkertainen säätötoiminto tarjoaa suuremman joustavuuden käsittelyyn ja voi optimoida karan nopeuden työkalun tilan, materiaalimuutosten tai muiden prosessointivaatimusten mukaan.

Jos esimerkiksi työkappaleen pinnanlaatu ei ole ihanteellinen tai työkalu kuluu nopeasti työstöprosessin aikana, käyttäjä voi asianmukaisesti pienentää karan nopeutta parantaakseen leikkausolosuhteita, vähentääkseen lämmön kertymistä ja työkalun kulumista. Vastaavasti, jos tuotannon tehokkuutta on parannettava koneistusprosessin aikana, voidaan karan nopeutta nostaa sopivasti työkalun ja työkappaleen materiaalin sallimalla alueella koneistusnopeuden nopeuttamiseksi.

Karan nopeuden ja koneistuksen laadun välinen suhde

Karan nopeus ei vaikuta vain koneistuksen tehokkuuteen, vaan se on myös suoraan yhteydessä koneistuksen laatuun. Liian suuri karan nopeus voi lisätä työkalun kulumista, heikentää työkappaleen pinnan laatua ja jopa liiallista lämmön muodostumista, mikä voi johtaa työkappaleen muodonmuutokseen tai materiaalin suorituskyvyn heikkenemiseen. Liian alhainen karan nopeus voi johtaa riittämättömään leikkausvoimaan, tärinään, heikentyneeseen koneistustarkkuuteen ja jopa työkalun halkeamiseen tai rikkoutumiseen.

Siksi CNC-työstössä on ratkaisevan tärkeää asettaa ja optimoida karan nopeus järkevästi. Parhaan tasapainon takaamiseksi koneistuksen laadun ja tehokkuuden välillä on yleensä tarpeen ottaa kattavasti huomioon useita tekijöitä, kuten työkalun materiaali, työkappaleen materiaali, leikkausolosuhteet ja koneistusvaatimukset, sekä yhdistää kokemus ja teoreettinen tietämys karan nopeuden tarkkaan säätämiseksi.

10F, Bulijie Building, No.579, Rili Middle Road, Yinzhoun alue, Ningbo, Zhejiang, Kiina.

Tel: +86-18657420197

Email: [email protected]